BAB

I PENDAHULUAN

1.1 Latar Belakang

Ikan segar merupakan

salah satu komoditi yang mudah mengalami kerusakan (high perishable food).

Kandungan air hasil perikanan pada umumnya tinggi mencapai 56,79% sehingga

sangat memungkinkan terjadinya reaksi-reaksi biokimiawi oleh enzim yang

berlangsung pada tubuh ikan segar. Sementara itu, kerusakan secara

mikrobiologis disebabkan karena aktivitas mikroorganisme terutama bakteri.

Kandungan protein yang cukup tinggi pada ikan menyebabkan ikan mudah rusak bila

tidak segera dilakukan pengolahan dan pengawetan. Pengawetan bertujuan untuk

memperpanjang masa simpan bahan pangan tersebut. Salah satu usaha untuk

meningkatkan daya simpan dan daya awet pada produk ikan adalah dengan

pengalengan ikan (Winarno, 1980 dalam Wulandari

et al., 2009).

Teknik pengawetan

pangan yang dapat diterapkan dan banyak digunakan adalah pengawetan dengan suhu

tinggi, contohnya adalah pengalengan ikan sardine. Pengalengan merupakan salah

satu cara untuk menyelamatkan bahan makanan, terutama ikan dan hasil perikanan

lainnya, dari pembusukan. Dalam pengalengan ini daya awet ikan yang diawetkan

jauh lebih bagus dibandingkan pengawetan cara lain. Namun dalam hal ini

dibutuhkan penanganan yang lebih intensif serta ditunjang dengan peralatan yang

serba otomatis (Murniyati dan Sunarman, 2004

dalam Wulandari et al., 2009).

Pada era

perdagangan bebas, produk perikanan Indonesia menghadapi berbagai tantangan

untuk meningkatkan daya saing, baik dalam mutu produk maupun efisiensi dalam

produksi. Tantangan terbesar bagi produk pangan termasuk produk perikanan di

Indonesia yang paling utama adalah keamanan pangan. Indonesia telah mewajibkan rantai pasok perikanan menerapkan sistem mutu

HACCP melalui Program Manajemen Mutu Terpadu (PMMT) berdasarkan konsep HACCP

pada tahun 1998 (Kementan-RI, 1998 dalam Rahmawaty et al., 2013). Berdasarkan latar belakang betapa

pentingnya penerapan HACCP

pada industri perikanan salah satunya pengalengan ikan sarden. Maka penulis memaparkan manfaat serta

penjelasan lain mengenai HACCP.

Namun penulis terfokus

pada HACCP dengan

studi kasus di PT. Blambangan Foodpaker Indonesia, Banyuwangi dan di Tunisia.

1.2 Rumusan Masalah

Berdasarkan uraian latar belakang di atas maka dapat ditentukan rumusan

masalah dalam makalah ini seperti berikut.

1. Apa yang dimaksud pengalengan?

2. Apa

saja jenis ikan yang

berpotensi dijadikan ikan kaleng?

3. Bagaimana proses produksi ikan

sarden kaleng?

4. Bagaimana penerapan HACCP (Hazard Analysis Critical

Control Point) pada

industri pengalengan ikan sarden?

5. Bagaimana penerapan HACCP (Hazard Analysis Critical Control

Point) pada

industri pengalengan ikan sarden di PT. Blambangan Foodpacker Indonesia,

Banyuwangi?

6. Bagaimana penerapan HACCP (Hazard Analysis Critical

Control Point) pada

industri pengalengan ikan sarden di Tunisia?

1.3 Tujuan

Berdasarkan uraian rumusan masalah di atas maka dapat ditentukan tujuan

dalam makalah ini seperti berikut.

1. Mengetahui

pengertian pengalengan.

2. Mengetahui

jenis ikan yang berpotensi

dijadikan ikan kaleng.

3. Mengetahui proses produksi ikan sarden kaleng.

4. Mengetahui

penerapan HACCP (Hazard Analysis Critical

Control Point) pada

industri pengalengan ikan sarden.

5. Mengetahui

penerapan HACCP (Hazard Analysis Critical

Control Point) pada

industri pengalengan ikan sarden di PT. Blambangan Foodpacker Indonesia,

Banyuwangi.

6. Mengetahui penerapan HACCP (Hazard Analysis Critical

Control Point) pada

industri pengalengan ikan sarden di Tunisia.

BAB II PEMBAHASAN

2.1 Pengertian Pengalengan

Pengalengan

merupakan salah satu cara untuk menyelamatkan bahan makanan, terutama ikan dan

hasil perikanan lainnya, dari pembusukan. Dalam pengalengan ini daya awet ikan

yang diawetkan jauh lebih bagus dibandingkan pengawetan cara lain. Namun dalam

hal ini dibutuhkan penanganan yang lebih intensif serta ditunjang dengan

peralatan yang serba otomatis. Sebab dalam proses pengalengan, ikan atau hasil

perikanan lain dimasukkan dalam suatu wadah yang ditutup rapat agar udara

maupun mikroorganisme perusak yang datang dari luar tidak dapat masuk. Selanjutnya

wadah dipanasi pada suhu tertentu dalam jangka waktu tertentu pula untuk

mematikan mikroorganisme yang ikut terbawa pada produk yang dikalengkan

(Murniyati dan Sunarman, 2004 dalam Wulandari

et al., 2009).

2.2 Jenis Ikan Kaleng

Produksi ikan tuna

kaleng cenderung meningkat yang ditunjukkan oleh trend yang meningkat dari

ekspor produk tuna kaleng. Ekspor tuna kaleng pada tahun 1999 sebanyak 36.264

ton dan meningkat menjadi 118.449 ton pada tahun 2004 dengan tingkat kenaikan

rata-rata 7,27% per tahun (Direktorat Jenderal Perikanan Budidaya, 2006 dalam Irianto dan Akbarsyah, 2007). Data

tersebut mengindikasikan bahwa pasar ekspor untuk produk tuna kaleng cukup baik

dan masih berpeluang untuk meningkat.

Di dalam statistik

perikanan Indonesia, tuna digunakan sebagai nama grup dari beberapa jenis ikan

yang terdiri dari jenis tuna besar dan jenis ikan mirip tuna. Jenis ikan yang

termasuk ke dalam tuna besar (Thunnus spp.) adalah yellow fin tuna,

big eye, southern bluefin tuna, dan albacore. Sedangkan yang

tergolong dalam jenis ikan mirip tuna (tuna-like species) adalah marlin,

sailfish, dan swordfish. Skipjack tuna sering digolongkan

sebagai cakalang, sedangkan istilah tongkol umumnya digunakan untuk jenis eastern

little tuna (Euthynus spp), frigate dan bullet tuna (Auxis

spp) dan longtail tuna (Thunnus tonggol) (Departemen

Kelautan dan Perikanan, 2005 dalam Irianto dan Akbarsyah, 2007).

Selain

itu, menurut Yovita (2017), bahan baku yang dapat diolah menjadi ikan kaleng,

yaitu berupa ikan sarden dengan jenis Sardinella sp. namun pada umumnya Sardinella

lemuru. Klasifikasi dari Sardinella lemuru, yaitu:

Kingdom :

Animalia

Filum :

Chordata

Sub Filum :

Vertebrata

Kelas :

Pisces

Sub Kelas :

Actinopterygii

Ordo :

Cluspeiformes

Famili :

Cluspeidae

Genus :

Sardinella

Spesies : Sardinella

lemuru

Jenis Sardina

pilchardus yang memiliki ciri menyerupai sarden, perbedaannya dapat dilihat

pada bagian tubuh ikan yang adanya bintik berwarna hitam. Ikan Sardina

pilchardus berukuran antara 7.5-25 cm (Ainsworth, 2010 dalam Yovita,

2017). Penggunaan ikan Sardina pilchardus umumnya oleh permintaan

pasar atau dapat karena tidak tersedianya ikan jenis Sardinella lemuru.

Ikan Sardina pilchardus biasanya terdapat pada perairan Mediterania

(Ainsworth, 2010 dalam Yovita, 2017).

Klasifikasi ikan Sardina pilchardus antar lain, yaitu:

Kingdom :

Animal

Filum :

Chordata

Sub Filum :

Vertebrata

Kelas :

Pisces

Sub Kelas :

Actinopterygii

Ordo :

Cluspeiformes

Famili :

Cluspeidae

Genus :

Sardina

Spesies :

Sardina pilchardus

2.3 Proses Produksi Ikan Sarden Kaleng

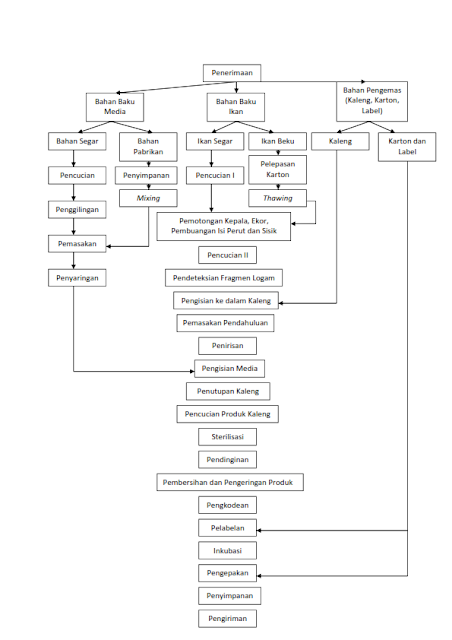

Gambar 1. Diagram alir produksi ikan sarden dalam kaleng

Secara umum proses

produksi ikan kaleng menurut Yovita (2017) sebagai

berikut.

2.3.1 Penerimaan Bahan Baku

2.3.1.1 Ikan Segar

Bahan baku berupa ikan

segar berasal dari perairan sekitar pulau Jawa yaitu di sekitar pesisir laut

Selat Bali, dan sekitar laut Jawa. Ikan segar yang didapat kemudian dapat

langsung diolah sebagai bahan baku segar atau dikumpulkan di ruang pendingin.

Umumnya ikan segar yang didapat dari sekitar pesisir di Indonesia sudah

mengandung garam karena pengawetan yang dilakukan oleh sebagian nelayan saat

masih di dalam perahu, sehingga pada saat pembuatan media, garam akan

dikurangi. Sesuai SNI 2712-2013 suhu sesuai untuk penanganan ikan segar adalah

0oC-4,4oC.

2.3.1.2 Ikan Beku

Ikan

beku didapat dari perairan luar dan umumnya berasal dari perairan di Timur

Tengah. Ikan sarden yang didapat umumnya berasal dari daerah Oman dan Yaman.

Ikan yang didapat dari jenis Sardinella lemuru dengan ukuran size 8.

Istilah size 8 berarti terdapat 8 ikan utuh dalam 1 kg berat ikan. Ikan

dengan size 8 dapat dikatakan ikan dalam ukuran tepat sehingga umumnya

digunakan untuk sarden dalam kaleng ukuran besar. Sesuai SNI 2712-2013 suhu

sesuai untuk menangani ikan beku -18oC.

2.3.1.3 Pelepasan Karton

Pada

tahap ini, hanya dilakukan terhadap bahan baku berupa ikan yang berasal tidak

dari perairan Indonesia dan datang dalam keadaan beku. Pelepasan karton

dilakukan sebelum tahapan produksi.

2.3.2 Pelelehan (Thawing)

Pada

tahap pelelehan dilakukan khusus pada bahan baku ikan beku. Pelelehan terbagi

dalam 2 jenis, yaitu pelelehan kering dan pelelehan basah.

2.3.2.1 Pelelehan Kering

Pelelehan kering yaitu

dengan menggunakan udara dengan kurun waktu pelelehan ± 10 jam untuk

menghasilkan ikan yang dapat dipotong pada tahap selanjutnya.

2.3.2.2 Pelelehan

Basah

Pelelehan

basah yaitu pelelehan dengan menggunakan air sehingga lebih cepat bila

dibandingkan dengan pelelehan kering yaitu dengan kurun waktu ± 2-2,5 jam.

Proses pelelehan basah diharapkan dapat menekan pertumbuhan bakteri karena

hanya memakan waktu singkat sehingga mencegah adanya penurunan suhu ikan yang

drastis.

2.3.3 Pencucian I

Pencucian

ini dilakukan khusus untuk ikan yang segar karena ikan segar yang berasal dari

sekitar Muncar lebih kotor dan banyak mengandung pengotor dibandingkan ikan

beku yang diimpor. Pada ikan beku tidak dilakukan pencucian karena ikan yang

didapat sudah dalam keadaan bersih dari pengotor sehingga dapat langsung

dilakukan pemotongan. Selama tahap ini suhu maksimal pada ikan yang dapat naik

yaitu sebesar 4,4oC.

2.3.4 Pemotongan Kepala,

Ekor dan Pembuangan Isi Perut

Pada tahap ini dilakukan

pemotongan bagian kepala dan ekor serta pembuangan isi perut. Pemotongan

dilakukan sedikit sehingga tidak mengurangi nilai rendemen pada ikan yang

terlalu besar. Pada tahap ini juga dilakukan pemotongan pada ikan tujuannya

agar ikan yang digunakan tidak terlalu besar untuk diisi ke dalam kaleng. Suhu

ikan maksimal yang dapat naik selama proses yaitu sebesar 4,4oC.

Maksimal suhu tersebut dilakukan karena sesuai SNI 2712-2013 suhu sesuai untuk

pengolahan adalah 0oC-4,4oC. Selama tahap pelepasan

karton sampai dengan tahap pemotongan ikan, suhu ikan maksimal, yaitu 4oC,

tujuannya untuk mencegah pertumbuhan bakteri dan menjaga kualitas pada daging

ikan.

2.3.5 Pencucian II

Tahap ini dilakukan untuk

membersihkan sisa kotoran dan darah akibat proses pada tahap sebelumnya.

Pencucian dilakukan dalam dua macam yaitu pencucian secara manual dan pencucian

secara mekanik. Secara manual yaitu dengan orang yang menyiramkan air pada

potongan ikan yang telah dibersihkan bagian badannya, sedangkan mekanik yaitu

menggunakan rotary drum washer. Penggunaannya dibedakan yaitu untuk ikan

utuh yang akan dimasukkan dalam kaleng 155 gram danikan yang dipotong untuk

dimasukkan dalam kaleng 155 gram menggunakan proses pencucian secara manual dan

ikan yang berukuran besar dan tidak dipotong untuk dimasukkan dalam kaleng 425

gram menggunakan pencucian mekanik dengan rotary drum washer. Tujuan

pencucian setelah penghilangan bagian badan yang tidak dibutuhkan adalah untuk

menghilangkan sisik dan menghilangkan sisa darah.

2.3.6 Perendaman dalam

Larutan Garam (Opsional)

Tahap

ini tidak dilakukan untuk ikan sarden dalam media saus melainkan untuk ikan

sarden dalam media 100% minyak. Proses ini dilakukan dengan menggunakan larutan

air garam yang telah disiapkan dan ikan sarden yang siap diisikan ke dalam

kaleng.

2.3.7 Pendeteksian Fragmen

Logam

Tahap ini dilakukan untuk

mencegah adanya logam berbahaya yang dapat masuk ke dalam tubuh ikan dan ikut

termakan saat menjadi produk. Proses ini dilakukan dengan menggunakan alat metal

detector. Alat metal detector membantu dalam pendeteksian fragmen

logam pada ikan sarden. Cara pendeteksian fragmen logam, yaitu dengan melewatkan

bahan baku ikan sarden melewati alat metal detector yang diposisikan

diatas menggantung. Ikan sarden akan dilewatkan dengan conveyor.

2.3.8 Pengisian dalam

Kaleng

Tahap

ini ikan sarden akan dimasukkan ke dalam kaleng dengan jumlah per pengisian

yang berbeda tergantung ukuran kaleng. Pada kaleng sarden merk GAGA atau

sejenisnya ukuran berat 155 gram dilakukan pengisian seberat 100 gram ± 5 gram.

Sedangkan pada sarden GAGA ukuran 425 gram dilakukan pengisian seberat 255 gram

± 5 gram. Kaleng yang digunakan, yaitu jenis round can untuk ikan sarden

dalam media saus dan club can untuk ikan sarden dalam media minyak. Pada

jenis round can terdapat 2 jenis ukuran berat dalam pengisian, yaitu

untuk 155 gram dan 425 gram.

2.3.9 Pemasakan Pendahuluan

Tahap ini dilakukan dengan

menggunakan alat exhaust box dengan suhu 90-100oC selama 15

menit dan suhu saat keluar exhaust box sebesar ± 70oC. Tujuan

dari pemasakan pendahuluan yaitu untuk mematangkan ikan sarden sehingga ikan

sarden memiliki tekstur yang lebih liat dan siap diberi media saus. Selain itu,

tujuan pemasakan pendahuluan, yaitu mencegah adanya pertumbuhan bakteri akibat

ikan sarden yang belum matang. Namun umumnya pemasakan pendahuluan menggunakan

suhu sebesar 98oC selama lebih dari 15 menit karena terkadang conveyor

yang membawa ikan diberhentikan sekitar 30 detik sampai 1 menit sebagai

akibat adanya penumpukan pada saat pengisian media.

2.3.10 Penirisan (Dripping)

Tahap

ini dilakukan untuk membuang sisa air dan minyak yang dimungkinkan terdapat di

dalam kaleng bersama ikan sarden yang telah dimatangkan pada tahap pemasakan

penduhuluan. Penirisan ini dilakukan pada sudut ± 45o secara manual

oleh orang. Tujuan penirisan pada sudut 45o, yaitu mencegah bahan

tumpah dan meniriskan produk dari air yang masih menggenang.

2.3.11 Pengisian Media

Pada tahap ini media yang

diisikan merupakan media yang telah dimatangkan terlebih dahulu. Suhu media

yang akan dimasukkan dalam kaleng, yaitu 80-90oC. Pengisian

dilakukan hingga penuh kemudian kaleng akan dimiringkan pada sudut 30o

yang bertujuan untuk memberikan ruang atau rongga yang disebut head space.

Sisa media yang terbuang akan ditampung kembali untuk digunakan dalam pengisian

berikutnya. Tinggi rongga atau head space yang disarankan oleh

perusahaan yaitu antara/dari tinggi kaleng. Tujuan pemberian head space, yaitu

untuk mencegah adanya penggelembungan kaleng atau kebocoran kaleng saat

dilakukan sterilisasi.

2.3.12 Penutupan Kaleng

Pada tahap ini dilakukan

penutupan pada suhu media sekitar 70oC dengan menggunakan metode

penutupan double seaminging. Metode ini mencegah adanya kontaminasi dari

mikroorganisme selama di dalam kaleng. Kaleng yang telah terisi media dan telah

melewati pemberian head space ditutup menggunakan mesin penutup kaleng.

Mesin penutup kaleng dapat menutup kaleng sebanyak 5-6 kaleng dalam satu kali

waktu. Dalam 1 jam dapat menutup sebanyak 100 kaleng untuk ukuran 425 gram dan

150 kaleng untuk ukuran 155 gram.

2.3.13 Pencucian

Produk Kaleng

Pencucian

kaleng dilakukan setelah tahap penutupan dengan menggunakan sabun khusus

kaleng. Pencucian dilakukan dengan menyemprotkan cairan sabun pada kaleng yang

lewat melalui conveyor. Kemudian kaleng akan langsung masuk ke dalam

keranjang retort yang diletakkan di dalam bak air. Tujuan peletakan

keranjang di dalam air yaitu untuk mencegah adanya benturan keras antar kareng

yang dapat membuat kaleng mengalami kecacatan pada produk akhir.

2.3.14 Sterilisasi

Tahap

ini dilakukan dengan suhu awal produk sebesar ± 40oC. Proses ini

dilakukan berbeda tergantung jenis kaleng yang digunakan. Pada kaleng jenis round

can untuk ukuran berat 425 gram dilakukan sterilisasi pada suhu 118oC

selama 110 menit. Pada kaleng ukuran berat 155 gram dilakukan sterilisasi pada

suhu 118oC selama 90 menit. Standar sterilisasi dilakukan

berdasarkan standar aman untuk mencegah pertumbuhan bakteri Clostridium

botulinum.

2.3.15 Pendinginan

Pendinginan

dilakukan untuk menurunkan suhu kaleng setelah sterilisasi. Pendinginan

dilakukan sebelum retort dibuka. Pendinginan dilakukan agar pada saat

sebelum retort terbuka suhu panas tidak terlalu banyak keluar. Selain

itu, uap panas dari suhu tinggi yang dikeluarkan sesaat setelah sterilisasi

dapat membahayakan karena juga memiliki tekanan yang tinggi, sehingga dilakukan

pendinginan selama 10-30 menit sebelum retort dibuka.

2.3.16 Post Retort

Tahapan ini dilakukan

setelah keranjang retort berisi kaleng dikeluarkan dari retort. Pada

tahap ini kaleng yang telah mengalami sterilisasi akan dibawa menuju gudang

untuk dipersiapkan pada proses pelabelan. Keranjang retort dikeluarkan

dari retort dengan menggunakan bridge crane untuk dipindah ke

atas pallet dan dibawa menggunakan pallet truck.

2.3.17 Pembersihan

dan Pengeringan Produk

Saat

tahap ini, keranjang yang berisi kaleng sarden akan dikosongkan. Tiap kaleng

diambil dan dibersihkan secara manual oleh karyawan borongan dengan menggunakan

kain untuk menghilangkan sisa air dan noda akibat proses sterilisasi. Kaleng

yang telah dibersihkan dan dihilangkan nodanya akan dipindah langsung di meja

untuk ditangani pada tahap berikutnya.

2.3.18 Pengkodean

Pada tahap ini, kaleng

sarden yang bersih diberi kode sesuai kode yang telah ditentukan dalam

pembuatan sarden. Kode akan berbeda dari segi jenis produk dan tanggal produksi

sesuai kode Julian date. Julian date adalah jenis pengkodean

dalam perhitungan hari yaitu dalam satu tahun ada 365 hari. Selain itu,

penggunaan retort selama pemanasan menentukan kode di kaleng sarden.

Pengkodean dilakukan dengan menggunakan mesin khusus yang dapat digunakan untuk

mencetak kode.

2.3.19 Pelabelan

Tahap

ini dilakukan bertujuan untuk memberikan label pada kaleng sarden yang awalnya

tidak diberi merk, yaitu produk sarden lokal non merk GAGA. Pelabelan

menggunakan kertas yang telah cetakkan sesuai merk dagang yang dipesan.

Produksi sarden dengan label kertas sesuai dengan pesanan karena keterbatasan

bahan baku. Pelabelan dilakukan dengan menggunakan mesin khusus.

2.3.20 Inkubasi

Tahap ini dilakukan

sebelum produk barang dapat dipasarkan. Kaleng sarden yang telah diberi label

dan dimasukkan dalam kardus selama satu minggu untuk mengetahui kontaminasi

yang dimungkinkan dapat terjadi pada kaleng ikan sarden. Selain kontaminasi

juga adanya kerusakan dan kesalahan selama proses pengolahan. Setelah satu

minggu, produk sarden dalam kaleng dicek kembali untuk melihat apakah terdapat

kecacatan pada produk. Proses cek dilakukan secara visual oleh pekerja dan di

awasi oleh pengawas gudang. Produk yang tidak lolos cek dipisah dari produk

yang lolos. Jumlah ketidaksesuaian maksimum 5% per pallet.

2.3.21 Pengepakan

Tahap

ini dilakukan setelah tahap inkubasi. Kaleng yang telah bersih dan lolos

pengecekan dimasukkan dalam kardus. Kardus berisi kaleng sarden kemudian

disusun di atas pallet dan siap untuk proses selanjutnya.

2.3.22 Penyimpanan

Pallet yang telah berisi kardus sarden dipindah dengan menggunakan fork lift.

Penyusunan dilakukan disesuaikan menurut produk yang terbaru diproduksi. Barang

yang lebih baru diproduksi diletakkan dibelakang untuk memudahkan pengambilan

barang stok lama yaitu barang yang sudah lebih dulu diproduksi. Barang disimpan

sesuai jenis produk dan merk dagang.

2.3.23 Pengiriman

Pengiriman

barang dilakukan terhadap barang yang telah disimpan lebih lama atau mengunakan

sistem FIFO (First In First Out). Pengiriman barang dilakukan sesuai

dengan pesanan dengan menggunakan peti kemas. Ukuran peti kemas biasanya.

2.4 HACCP Pada Industri Pengalengan Ikan Sarden

Kelayakan dasar unit

pengolahan merupakan prasyarat awal dalam memulai apakah suatu unit pengolahan

mampu mengembangkan dan menerapkan program HACCP atau tidak. PMMT atau HACCP tidak

merupakan suatu program yang berdiri sendiri tetapi merupakan bagian dari suatu

sistem yang lebih besar dalam sistem pengawasan. Fungsi penerapan PMMT/HACCP

dapat berjalan lebih efektif, setiap unit pengolahan yang akan menerapkan HACCP

harus memenuhi persyaratan kelayakan dasar (pre-requisite program)

yang terdiri dari 2 (dua) bagian pokok, yaitu GMP dan SSOP (Direktorat Jendral

Perikanan, 1999 dalam Wulandari et al., 2009).

Untuk memproduksi produk

pangan yang aman dikonsumsi, perlu menggunakan standar-standar keamanan pangan

(Badan Standarisasi Nasional, 1998 dalam Yuniarti

et al., 2015). Salah satu standar

keamanan pangan yang diakui adalah Hazard Analysis and Critical

Control Point (HACCP). HACCP merupakan suatu piranti (sistem) yang

digunakan untuk menilai bahaya dan menetapkan sistem pengendalian yang

memfokuskan pada pencegahan. HACCP diterapkan pada seluruh mata rantai proses

pengolahan produk pangan (Thaheer, 2005

dalam Yuniarti et al., 2015).

Program persyaratan dasar merupakan cara produksi makanan yang baik (Good

Manufacturing Practice, GMP) atau praktik higiene yang baik (Good

Hygiene Practice, GHP) yang akan dipatuhi oleh semua pelaku bisnis makanan,

yang memiliki reputasi baik untuk memastikan bahwa makanan yang diberikan pada

konsumen adalah makanan yang sehat dan aman (Prasetyo, 2000 dalam Yuniarti et al., 2015). Sistem manajemen mutu berfungsi sebagai kerangka

acuan yang didalamnya setiap kegiatan proses dapat dikelola, termasuk sistem

HACCP (Nurmawati, 2012 dalam Yuniarti

et al., 2015).

Dalam mewujudkan

jaminan mutu dan keamanan pangan, maka sistem manajemen mutu dan kemanan pangan

yang diterapkan saat ini adalah HACCP (Hazard Analysis Critical

Control Point), yaitu suatu sistem jaminan mutu yang berdasarkan pada

kesadaran atau penghayatan bahwa bahaya dapat timbul di berbagai titik atau

tahap produksi tertentu, tetapi dapat dilakukan pengendalian untuk mengontrol

bahaya-bahaya tersebut (Kementerian Kelautan dan Perikanan, 2010 dalam Sutresni et

al., 2015). Menurut Wiryanti dan Witjaksono (2001) dalam

Sutresni et al. (2015), HACCP

sebagai suatu sistem pengendalian mutu tidak dapat berdiri sendiri, tetapi

harus ditunjang oleh faktor-faktor lain yang menjadi dasar dalam menganalisis besar

kecilnya resiko terjadinya bahaya. Faktor penunjang yang menjadi prasyarat

keefektifan penerapan HACCP sebagai sebuah sistem pengendalian mutu adalah

terpenuhinya persyaratan kelayakan dasar unit pengolahan yang meliputi; a) Cara

berproduksi yang baik dan benar (Good

Manufacturing Practices/GMP), b) Standar prosedur operasi sanitasi (Sanitation Standard Operating Procedure/SSOP).

2.5 HACCP Pada Industri Pengalengan Ikan Sarden di PT. Blambangan Foodpacker,

Banyuwangi

PT. Blambangan

Foodpackers Indonesia merupakan salah satu industri penghasil produk olahan

ikan berbentuk kaleng, salah satu produk unggulannya adalah sarden. Industri

ini di rintis sejak tahun 1972 yang mengkhususkan diri dalam pengolahan

makanan, sarden kaleng dan tuna, bayi jagung dan berbagai produk makanan

lainnya. Perusahaan ini juga telah memberikan produk yang tidak hanya bergerak

di bidang pengalengan sardiness dan pengalengan tuna. Namun terdapat

pembuatan bakso ikan, nugget dan tepung ikan. Perusahaan ini berproduksi untuk

memenuhi order dari seluruh daerah di Indonesia. Produk-produk sarden yang

diproduksi oleh PT. Blambangan Foodpackers Indonesia diantaranya sarden merek

ABC, sardinessCIP, sardiness Nafo, sardiness Bandung, sardiness Kiku, sardiness

Sampit, sardiness Yoko. Bahan baku utama yang digunakan pada PT. Blambangan

Foodpackers Indonesia adalah ikan lemuru (Sardinella longiceps) dan ikan

tuna (Thunnus). Sedangkan bahan pembantu yang dibutuhkan antara lain:

kaleng, pasta tomat, tepung terigu dan bumbu-bumbu (Maharani et al.,

2015).

Tujuan dari HACCP adalah untuk memaksimalkan kesegaran, kualitas

ikan dan adanya penanganan yang tepat selama pendinginan, pengolahan,

pengemasan, transportasi dan penyimpanan harus menjaga kesegaran dan umur simpan

(Lauzon et al., 2010; Jayasinghe

dan Rajakaruna, 2005 dalam Herdiana et al., 2015). Kualitas kesegaran ikan memainkan peran penting dalam

kesehatan manusia dan penerimaan konsumen serta dalam perdagangan perikanan

internasional (Cheng et al., 2013 dalam Herdiana et al., 2015). Kualitas dan keamanan pangan di olahan ikan akan dipertahankan,

jika produsen menerapkan tujuh prinsip HACCP dalam konsep manajemen keamanan

pangan pada rantai makanan secara keseluruhan dari produsen, distributor ke

konsumen. ISO 2000 dengan perkembangan keamanan pangan menjadi semakin terpadu

untuk pengembangan dan pelaksanaan program HACCP di beberapa industri

pengolahan ikan (Herdiana et al., 2015).

PT.

Blambangan

Foodpackers Indonesia adalah sebuah industri yang bergerak di bidang

manufaktur, yang mengelola ikan menjadi makanan kaleng. PT.

Blambangan Foodpackers Indonesia setiap hari dapat mengolah 20 sampai 40 ton ikan. PT. Blambangan

Foodpackers Indonesia menerapkan standar untuk keamanan

pangan dengan sistem HACCP namun masih banyak cacat pada produk,

karena proses produksi kurang terkontrol dengan baik. Penelitian

ini dilaksanakan di Juli-Agustus 2014. Analisis data menggunakan peta kendali

C. Peta kendali C berfungsi untuk mendeteksi atau memisahkan penyebab tak terduga

variabilitas kualitas, sehingga dapat menemukan dan memperbaiki gangguan yang

timbul selama proses produksi. Grafik bentuk dasar terdiri dari tiga band horisontal, yang berisi garis

tengah dan dua garis kontrol. Garis tengah adalah nilai rata-rata karakteristik

kualitas dan dua garis kontrol berfungsi sebagai batas kendali atas dan batas

kendali bawah. Garis kontrol jarak dari garis tengah dihitung berdasarkan teori

statistik, oleh karena itu, jika proses di bawah kendali maka semua titik

sampel akan jatuh antara dua garis (Gaspersz, 2002 dalam Herdiana et al., 2015). Pengolahan data diikuti dengan menggunakan enam sigma

untuk menghitung nilai DPMO (Defects Per

Million Opportunities). Perhitungan DPMO diperoleh dari rumus:

DPMO = [Banyak produk yang cacat / (Banyak produk yang

diperiksa x CTQ Potensial)] x 1.000.000

Setelah

perhitungan dengan menggunakan metode six

sigma, diikuti dengan analisis kausal menggunakan diagram fish bone.

2.5.1 Penerimaan Bahan Baku

Hasil analisis menunjukkan bahwa kontrol C yang berada di luar

batas kontrol (out of control) yang

berada di atas batas kendali atas dan batas kendali bawah adalah di bawah hasil

batas kendali atas di 111,26, rata-rata 83,8 dan kontrol batas bawah di 56,34,

perlu untuk melakukan pemeriksaan dalam proses produksi untuk menemukan penyebab

data keluar dari batas kontrol. Hasil pemeriksaan data di luar kendali karena

kekuatan menurun dari tenaga kerja manusia dan bahan baku. Jumlah semua jenis

bahan baku ikan cacat selama 25 hari di PT. Blambangan Foodpackers

Indonesia ditunjukkan pada Tabel 1.

Tabel

1. Data semua jenis kerusakan pada bahan baku ikan

|

No. |

Jenis

Kerusakan |

Total

kerusakan (jumlah kaleng) |

Presentase

(%) |

|

1 |

Kulit pucat |

260 |

12.4 |

|

2 |

Sisik mudah terlepas |

267 |

12.8 |

|

3 |

Mata cekung |

269 |

12.8 |

|

4 |

Insang coklat keruh |

273 |

13 |

|

5 |

Ketika ditekan tidak kembali |

256 |

12.2 |

|

6 |

Daging mudah terlepas dari tulang |

335 |

16 |

|

7 |

Lendir berlebihan dan bau busuk |

435 |

20.8 |

|

|

Total |

2,095 |

100 |

Tabel 1 adalah tabel jumlah produk yang rusak termasuk kulit

pucat, sisik mudah lepas, mata cekung, insang cokelat keruh, kesan

daging saat ditekan, daging mudah

terlepas dari

tulang, lendir dan berbau busuk pada penerimaan bahan baku ikan

25 hari di PT. Blambangan Foodpackers Indonesia dengan total 10.000

kaleng sarden. Selanjutnya, melalui konversi DPMO ke sigma, diketahui bahwa

untuk DPMO = 29,928.57 adalah yang paling dekat dengan DPMO = 301,532 pada

nilai sigma = 2,02. Karena jumlah ini kurang dari 6 sigma, perlu untuk

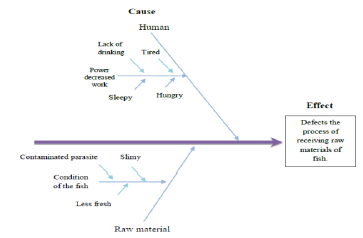

memperbaiki. Untuk langkah selanjutnya adalah dengan menggunakan diagram fish bone. Gambar 1 menunjukkan analisis

kausal cacat dalam proses menerima bahan baku ikan di PT. Blambangan Foodpackers

Indonesia.

Gambar 2 menunjukkan bahwa penyebab cacat dalam proses penerimaan

bahan baku ikan di PT. Blambangan Foodpackers Indonesia: 1) penggunaan bahan baku

juga perlu dipertimbangkan dan harus disesuaikan dengan bahan baku lainnya,

karena ini adalah penyebab paling signifikan dari cacat dalam pembuatan atau

pengolahan produk sarden dan 2) kondisi manusia juga harus benar-benar terjaga

ketika manusia lalai dalam memilah ikan yang terkontaminasi akan menyebabkan

produk yang cacat. Bahan baku penanganan ikan, terutama ikan tuna baik pada saat

penangkapan akan sangat mempengaruhi kualitas atau ikan untuk pengolahan (Silva

et al., 2011 dalam Herdiana et al., 2015) dan meneyebabkan keracunan histamin (Guillier et al., 2011 dalam Herdiana et al., 2015). Pengendalian Salmonella

pada bahan baku dan olahan ikan, terutama untuk bahan baku pengalengan

ikan masih harus dipertimbangkan, karena akan memberikan dampak negatif

terhadap lingkungan dan kesehatan manusia (Amagliani et al., 2012 dalam Herdiana et al., 2015). Pemeriksaan dengan HACCP penting untuk menghasilkan

kualitas yang baik, terutama ikan tuna. Kegiatan pemeriksaan dimulai dari

pemeriksaan bahan baku, membersihkan, pendinginan, pembekuan, precooking dan penyegelan (Li et

al., 2013;. Sakul dan Gosal, 2014 dalam Herdiana et al., 2015).

2.5.2 Proses Double Seaming

Pada tahap dilakukan pengamatan dengan indikator penyok, tergores, cekung,

selip, cembung dan bocor. Hasil analisis menunjukkan bahwa kontrol C data peta yang

berada di luar batas kontrol (out of

control) yang berada di atas batas kendali atas dan bawah batas kendali

bawah dengan hasil dari batas kendali atas di 50,38, rata-rata 33,12 dan

kontrol batas bawah di 15,86.

Tabel

2. Data semua jenis kerusakan pada proses double seaming

|

No. |

Jenis

Kerusakan |

Total

kerusakan (jumlah kaleng) |

Presentase

(%) |

|

1 |

Penyok |

219 |

26.4 |

|

2 |

Tergores |

151 |

18.2 |

|

3 |

Cekung |

169 |

20.4 |

|

4 |

Selip |

97 |

11.7 |

|

5 |

Kembung |

78 |

9.45 |

|

6 |

Bocor |

114 |

13.8 |

|

|

Total |

828 |

100 |

Tabel 2 menunjukkan jumlah jenis produk cacat. Hasil

analisis kausal menunjukkan bahwa penyebab cacat produk dalam proses penutupan

atau double

seaming kaleng di PT. Blambangan Foodpackers Indonesia, antara lain:

a.

Penurunan kinerja karyawan.

b.

Maintenance mesin double seaming masih

kurang.

c.

Kondisi peralatan.

d. Sempitnya lingkungan kerja,

pencahayaan yang buruk, kurangnya ventilasi, dan tingginya suhu ruang sehingga dapat menghambat kinerja para pekerja.

2.5.3 Perencanaan HACCP

Tabel

3. Rencana HACCP PT. Blambangan Foodpacker Indonesia

|

Bahaya (resiko) |

Batas Kritis |

Pemantauan |

Tindakan Perbaikan |

Pembuktian |

|||

|

Apa |

Bagaimana |

Kapan |

Siapa |

||||

|

Parasit pada ikan |

Diatas batas kontrol: 111,26 Dibawah batas kontrol: 56,34 |

Penerimaan bahan baku ikan |

Pengujian sampel ikan |

Penerimaan bahan baku masing-masing ikan |

Staf penerimaan bagan baku dan laroran |

Mencari supplier

baru |

Pengujan bahan baku ikan sebelum di proses |

|

Pertumbuhan bakteri |

Diatas batas kontrol: 111,26 Dibawah batas kontrol: 56,34 |

Penutupan kaleng double

seaming |

Pengujian mesin double

seaming |

2 jam selama proses |

Operator dan Staf QC |

Mesin Seamer harus

diatur ulang |

QC dan inspeksi oleh operator secara visual |

Rencana HACCP berdasarkan hasil analisis maka

diperlukan

perbaikan dalam proses produksi dengan mencari pemasok

bahan baku ikan

baru, mengoptimalkan tenaga kerja yang ada, perawatan rutin pada mesin double seaming dan peningkatan pengawasan yang sesuai dengan HACCP pada proses

produksi sarden untuk menghasilkan produk yang berkualitas.

2.6 HACCP Pada Industri

Pengalengan Ikan Sarden di Tunisia

Di Tunisia, ekspor sarden kaleng dan ikan asin, meningkat dari 650 ton

pada tahun 2003 menjadi 5.000 ton pada tahun 2009 bersama-sama dengan perkembangan

total kapasitas pengolahan 70-110 ton antara tahun 2004 dan 2009 (Bank Sentral

Tunisia, 2013

dalam Boubaker et al., 2014). Di Tunisia, konsumsi

sarden dalam minyak atau saus tomat adalah hal umum. Namun, konsumsi

sarden dalam saus harissa atau lada kurang terkenal (Sahli et al., 2006 dalam Boubaker et al., 2014).

Saus

harissa terbuat dari cabe merah yang diproduksi

sesuai dengan spesifikasi NT 52,07 (2005). Dalam penelitian ini

diganti

lada: Capsicum annuum

(Solanaceae). Saus harissa terdiri dari 18% harissa; 97 dari air; 25 minyak zaitun dan 1,03 garam.

Tabel 4. Rencana HACCP dengan jumlah resiko dan

identifikasi CCP

|

No. CCP |

Tanda |

Bahaya |

Tindakan Kontrol |

Parameter Pengawasan |

Batas Kritis |

|

CCP1 |

Memeriksa pada resep (kesegaran) |

Kelembutan dan irisan daging |

Penolakan barang |

Kesegaran daging |

<2% Sardinella |

|

CCP2 |

Memeriksa

segel kaleng |

Biologi (kontaminasi

mikrobiologi: kebocoran kardus) |

Penolakan

kardus |

*

diameter dan tinggi box *

ketebalan box * tinggi

dan tebal segel * body hook * overlap |

Melihat

petunjuk kontrol segel (kardus bocor <2%) |

|

CCP3 |

Pengawasan sterilisasi |

Biologi (jumlah besar mikroba setelah sterilisasi) |

Pemeriksaan aturan sterilisasi dan pengujian stabilitas (oven) |

Suhu Waktu Tekanan |

Mengikuti aturan sterilisasi |

Tabel 1 menjelaskan rencana HACCP, bahaya yang signifikan dan CCP yang ditetapkan

oleh keputusan codex Alimentarius (2004) dalam Boubaker et al. (2014). Identifikasi 3 CCP dengan penjelasan bahwa CCP1 adalah kontrol dari kesegaran sarden pada penerimaan, CCP2 adalah kontrol segel dan CCP3 adalah pemantauan sterilisasi. CCP1 yang menyangkut

kesegaran ikan, membuat kontribusi besar untuk kualitas ikan atau produk

perikanan dan menentukan kualitas ikan. Kualitas awal bahan baku

mempertimbangkan kesegaran, aktivitas mikrobiologi dan kerusakan fisik

(Fuselli et al., 1994 dalam Boubaker et al., 2014). CCP2 (kontrol segel) dilakukan secara teratur untuk mencegah kemungkinan

kontaminasi dari lingkungan (kebocoran). CCP3

(sterilisasi) dipantau secara teratur. Bahaya timbul, yaitu menyangkut kelangsungan hidup spora Clostridium botulinum dan Bacillus termofilik.

BAB III PENUTUP

3.1 Kesimpulan

Dari pembahasan

diatas dapat ditarik kesimpulan sebagai berikut.

· Pengalengan merupakan cara pengawetan bahan makanan,

terutama ikan dan hasil perikanan lainnya, dari pembusukan.

· Jenis ikan yang dapat dimanfaatkan menjadi ikan

kaleng adalah jenis ikan yang termasuk ke dalam tuna. Selain itu, Sardinella

lemuru dan Sardina

pilchardus pula.

·

Alur produksi pengalengan ikan terdiri dari penerimaan

bahan baku, pelelehan/thawing, pencucian I, pemotongan

bagian tidak diperlukan,

pencucian II, perendaman

dalam larutan garam (opsional), pendeteksian fragmen logam, pengisian dalam

kaleng, pemasakan pendahuluan, penirisan (dripping), pengisian media, penutupan

kaleng, pencucian produk kaleng, sterilisasi, pendinginan, post retort, pembersihan

dan pengeringan produk, pengkodean, pelabelan, inkubasi, pengepakan, penyimpanan serta pengiriman.

· Penerapan sistem HACCP (Hazard Analysis Critical

Control Point), yaitu untuk menjamin mutu berdasarkan kesadaran atau

penghayatan terhadap bahaya yang dapat timbul di berbagai titik atau tahap

produksi tertentu.

· PT. Blambangan Foodpackers Indonesia merupakan

salah satu industri penghasil produk olahan ikan sarden berbentuk kaleng yang

telah menerapkan HACCP.

· Negara Tunisia merupakan negara

dengan ekspor

sarden kaleng dan ikan asin mencapai 5.000 ton pada tahun 2009 yang telah menerapkan HACCP pada proses produksinya.

3.2 Saran

Adanya

ketidaksetaraan standar dan regulasi Indonesia dengan negara

lain seperti Tunisia menimbulkan dampak perbedaan kualitas ikan sarden

kaleng yang dihasilkan. Penyebabnya terkait dengan praktek GMP, sanitasi dan penerapan

HACCP. Penerapan HACCP di Indonesia belum menerapkan 7 (tujuh) prinsip. Maka diharapkan peningkatan kualitas ikan sarden kaleng dengan

HACCP yang tepat dapat mewujudkan peningkatan kerjasama internasional dan memperkokoh posisi

Indonesia dalam menghadapi era globalisasi perdagangan.

DAFTAR PUSTAKA

Boubaker,

K., Eltaief, K. and A. Sami. 2014.

Conception and development of a new

product: canned sardines with red pepper or with harissa sauce. International

Food Research Journal. 21

(2): 823-829.

Herdiana,

D.S. 2015. Sardines product quality control in terms

of HACCP to improve food security in Blambangan Foodpacker Indonesia company

limited, Banyuwangi. International Food

Research Journal. 22 (4): 1507-1512.

Irianto,

H. E. dan T. M. I. Akbarsyah. 2007. Pengalengan

Ikan Tuna Komersial. Jurnal Squalen.

2 (2): 43-50.

Maharani,

A., D. E. Julianto, Y. D. Handini. 2015. Implementasi diversifikasi produk pada PT. Blambangan Foodpackers Indonesia Muncar Banyuwangi. Jurnal e- SOSPOL. 30: 1-15.

Rahmawaty, L., W. P. Rahayu dan H. D. Kusumaningrum.

2013. Pengembangan strategi keamanan produk

perikanan untuk ekspor ke Amerika Serikat. Jurnal Standardisasi. 16

(2): 95-102.

Sutresni, N., M. S. Mahendra dan I W. R. Aryanta. 2015. Penerapan Hazard Analysis Critical Control

Point (HACCP) pada proses pengolahan produk ikan tuna beku di unit pengolahan ikan Pelabuhan Benoa-Bali.

Jurnal Ecotrophic. 10 (1): 41-45.

Wulandari, D. A., I. W. Abida dan A. Farid. 2009.

Kualitas mutu bahan mentah dan produk akhir pada unit pengalengan ikan sardine

di PT. Karya Manunggal Prima Sukses Muncar Banyuwangi. Jurnal Kelautan.

2 (1): 40-49.

Yovita, G. 2017. Hazard Analysis Critical Control Point (HACCP) plan pada proses produksi ikan sarden dalam kaleng di CV.

Pasific Harvest. Laporan Kerja

Praktek. Program Studi Teknologi

Pangan, Fakultas Teknologi Pertanian, Universitas Katolik Soegijapranata,

Semarang.

Yuniarti, R., W. Azlia dan R. A. Sari. 2015. Penerapan Sistem Hazard

Analysis Critical Control Point (HACCP) pada proses pembuatan keripik tempe. Jurnal

Ilmiah Teknik Industri. 14 (1):

86-95.

Oleh: Ayub Kristianto, Chintiasari C, Roihanatun Pertiwi, Jefri Nurman Faizi, Kholifatul Zahro, Abdi Nugroho, Melynda Dwi Puspita dan Nurul Burhanul Fitroh.

Comments

Post a Comment